Korzystamy z plików Cookies (ciasteczek), aby możliwie najlepiej dostosować nasze strony do Waszych potrzeb i uczynić je jeszcze bardziej przyjaznymi. Jeśli będziesz kontynuował przeglądanie stron, oznacza to, że wyrażasz zgodę na używanie plików Cookies (ciasteczek) na stronach firmy KNAPP. Więcej informacji na ten temat wykorzystywania przez nas plików Cookies (ciasteczek) i bezpieczeństwa użytkowników znajdziesz w naszej Polityce prywatności.

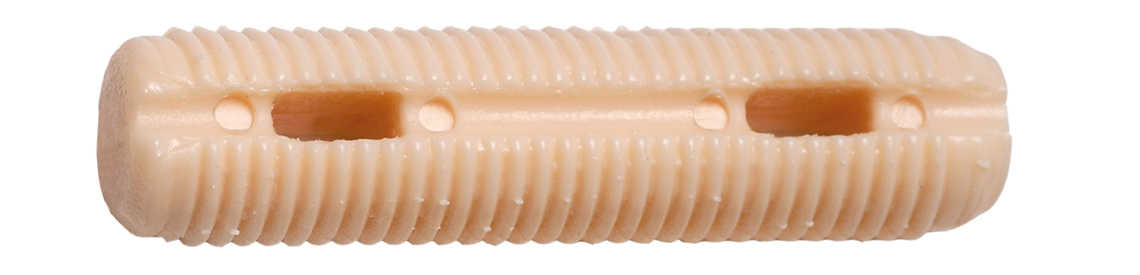

Kołki KNAPP® z tworzywa sztucznego

Kołki KNAPP® z tworzywa sztucznego

Kołki z tworzywa sztucznego (poliacetalu) odporne na działanie czynników atmosferycznych

Kołki KNAPP® wykonane są z odpornego na działanie czynników atmosferycznych tworzywa sztucznego – poliacetalu (POM) i dostępne są w dwóch rozmiarach: 6 mm i 8 mm. Wykonane są z tworzywa sztucznego o dużej wytrzymałości i odpornego na działanie czynników atmosferycznych. Rowku podłużne i oba otworki mają dbają o mocne i pewne zakotwienie w materiałach łączonych elementów i dodatkowo działają zapobiegawczo na rozciąganie przy zastosowaniu zalecanego kleju firmy KNAPP® lub równoważnych klei firm trzecich odpowiedniej jakości. Podczas wyschnięciu i stwardnieniu klej KNAPP® tworzy bardzo silne i spójne połączenie między łączonymi elementami.

- wytrzymałe – po połączeniu, łączone elementy można od razu obciążać i użytkować, ponieważ żłobkowanie poprzeczne wykonane na kołkach zwiększa ich wytrzymałość,

- praktyczne – nie wymagają absolutnie żadnego czasu przygotowania do wciskania (ważne podczas stosowania z automatami do kołkowania),

- samozaciskowe – gwint dba o dobre trzymanie się kołka aż do pełnego wyschnięcia kleju,

- wydajne – kanaliki podłużne rozprowadzają klej i zapobiegają wybrzuszaniu się płyt wiórowych na skutek pęcznienia (przy stosowaniu białego kleju) i zapewniają optymalne rozprowadzenie kleju w całym otworze,

- elastyczne – brak kurczenia się i pęcznienia a także powstawania szpar i prześwitów (brak cieńkich szczelin) szczególnie przy zmieniającej się wilgotności powietrza w pomieszczeniu,

- jakość – jednakowa jakość połączenia na kołki w korpusach i stała wytrzymałość połączenia – żadnych pęknięć czy rozczepiania się jak np.: w przypadku kołków drewnianych (z buku), pełna odporność na działanie czynników atmosferycznych – odporne i wytrzymałe połączenie elementów wewnątrz lokalowych i zewnętrznych,

- stabilne – dzięki zastosowaniu kleju KNAPP® PU+ połączenie jest szczególnie wytrzymałe,

- pewne – żłobkowanie poprzeczne zwiększa siłę wiązania kołka w otworze tworząc jednocześnie miejsce na przyjęcie nadmiaru kleju między kołkiem a ścianką otworu oraz zapewnia stałe i pewne położenie łączonych elementów aż do całkowitego stwardnienia kleju względnie kleju białego,

- czyste – do automatów do kołków zalecamy stosowanie klejów białych – np. PvaC (polioctanowych) lub poliuretanowych w celu łatwego i szybkiego czyszczenia maszyn,

- do seryjnego stosowania – doskonale nadają się do stosowania maszynowego – „wbijanie” za pomocą automatów do kołków.

Przez wbijanie, opcjonalnie z zastosowaniem kleju KNAPP® PU+

Odporna na działanie czynników atmosferycznych, samonapinające, do zastosowań w konstrukcjach wewnątrz lokalowych i zewnętrznych

Wiercenie za pomocą szablonu do kołków lub za pomocą automatów, wbijanie najlepiej od strony płaskiej powierzchni

Wszystkie rodzaje drewna i tworzyw sztucznych

Korpusy, osłony, nakrycia, nakrycia i przykrycia, ramy okienne

Klej poliuretanowy KNAPP® PU+ – Nr kat. Z011

Wskazówka dotycząca obróbki na centrach obróbczych typu CNC i wbijania kołków KNAPP®:

- Całkowita optymalna głębokość wiercenia powinna wynosić dla kołków KNAPP® 6 mm (Nr kat. K066) 32 – 36 mm a dla kołków KNAPP® 8 mm (Nr kat. K067) 42 – 45 mm. Określone i większe niż długości kołków głębokości wiercenia zapewniają optymalne rozprowadzenie kleju w całym otworze. Całkowite głębokości wiercenia dotyczą obu otworów w obu łączonych elementach.

- W celu pewniejszego wbijania kołków przez automaty, kołek powinien być delikatnie wprowadzony do przeciwległego otworu na głębokość około 0,5 – 1 mm.

- Przy zastosowaniu automatów do kołków, za pomocą ustawień, można odpowiednio zoptymalizować dozowanie kleju do całej przestrzeni otworu. Dzięki temu zapewnione będzie optymalne rozprowadzenie kleju w otworze.

- W przypadku obróbki elementów na centrach obróbczych CNC zalecamy stosowanie białych klejów PvaC (polioctanowych). Optymalne dozowanie można łatwo ustawić na urządzeniach dozujących. Dzięki temu czyszczenie urządzeń będzie łatwiejsze, szybsze i skuteczniejsze.

- Wskazówka: dla materiałów o długości 600 mm, w zależności od zastosowanego materiału, zaleca się stosowanie kołków KNAPP® 6 mm, nie wolno mieszać kołków KNAPP® z kołkami z różnych rodzajów drewna twardego, prosimy również o zapoznanie się z ogólnymi wskazówkami dotyczącymi wstępnych prac przygotowawczych.

Link do strony producenta kołkownicy (urządzenie do wbijania kołków) GANNOMAT Selekta

Link do strony producenta okien firmy Gnan GmbH